- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

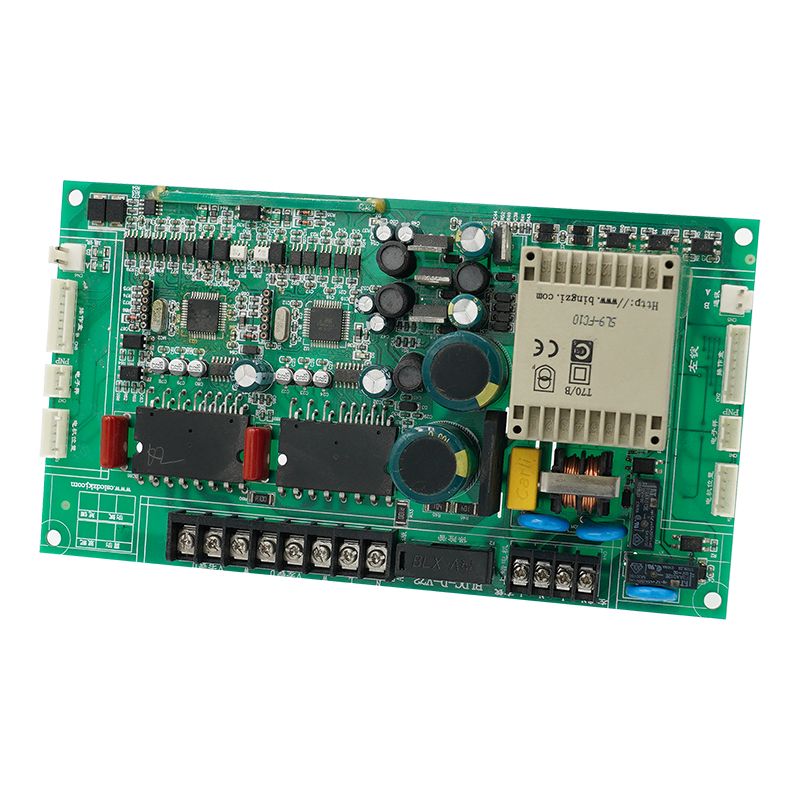

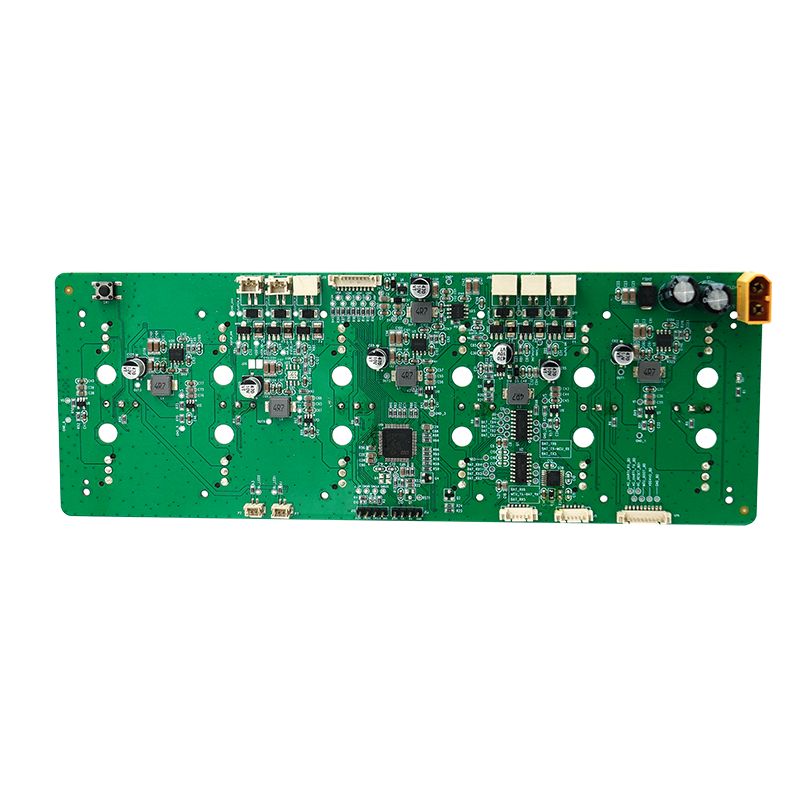

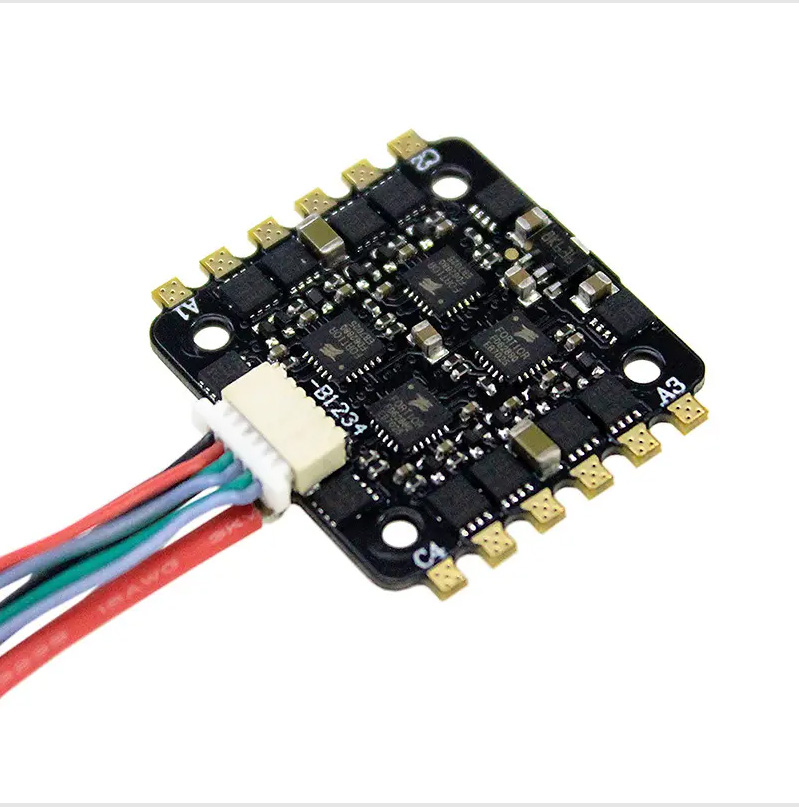

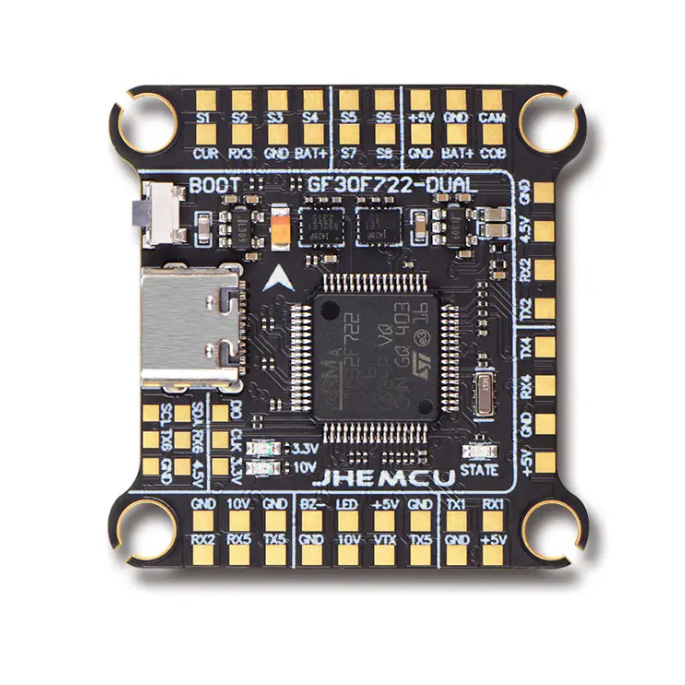

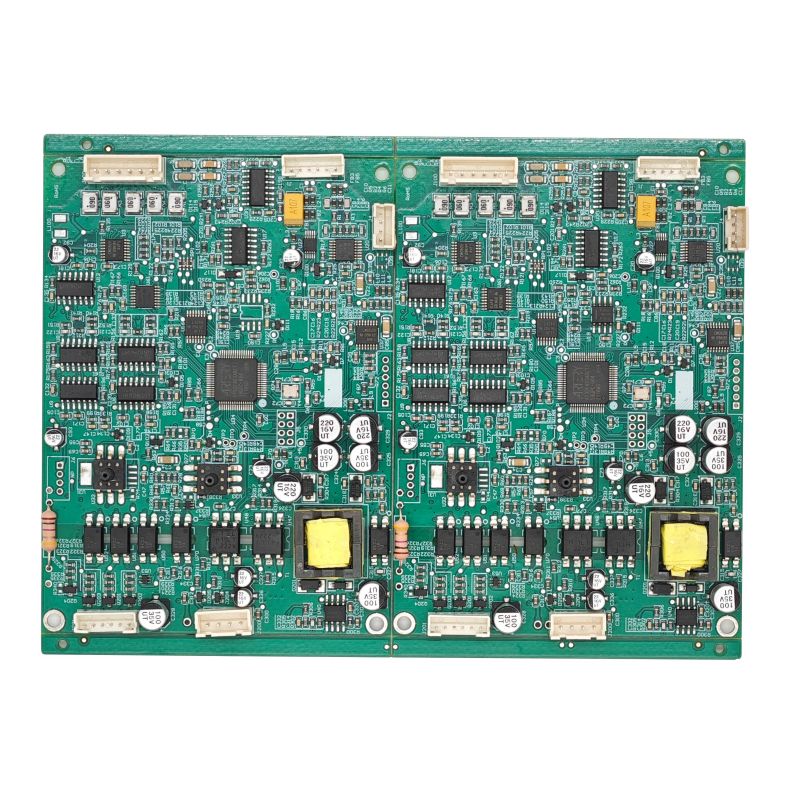

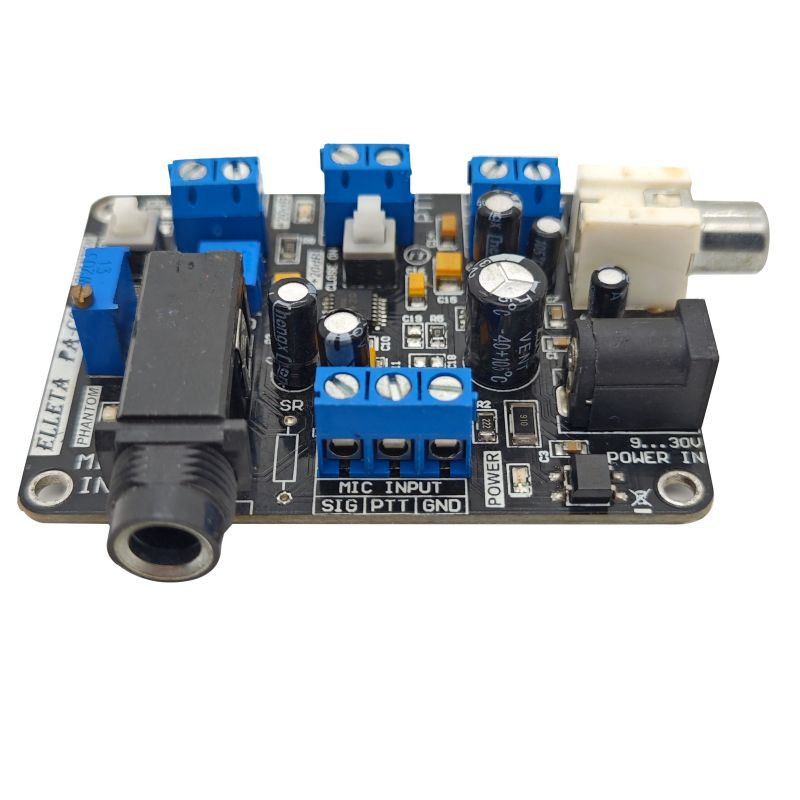

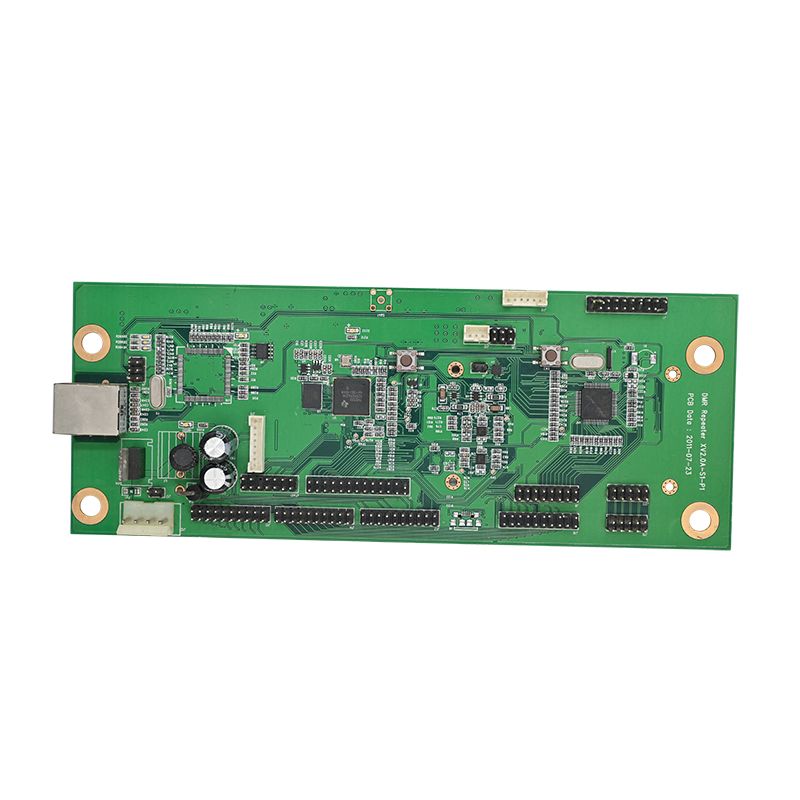

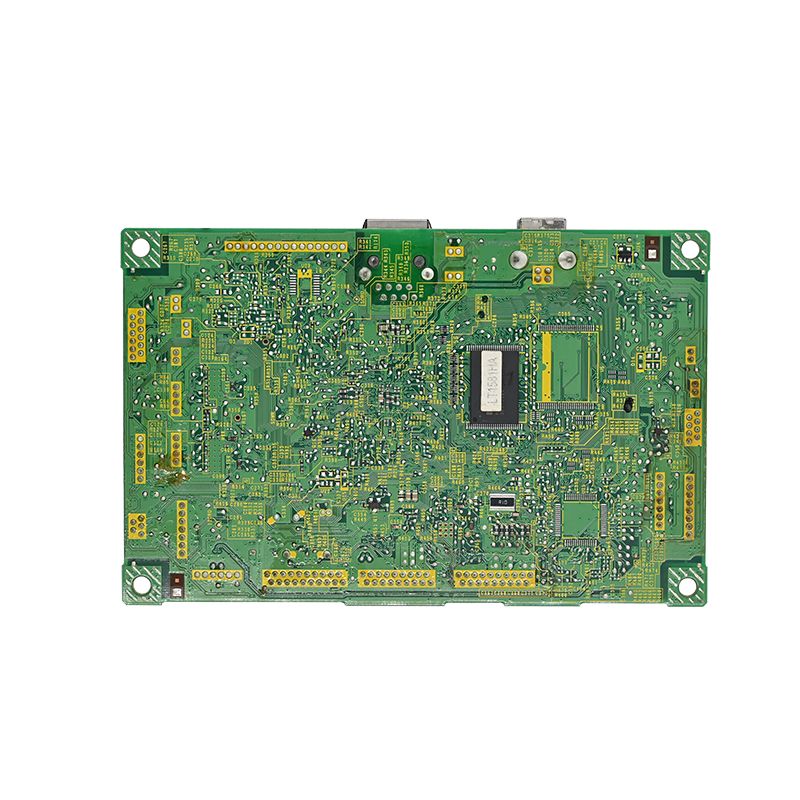

3D печатач PCBA

Испрати барање

Unixplore Electronics е посветена на развојот и производството на висококвалитетни3D печатач PCBA во форма на OEM и ODM тип од 2011 година.

За да се обезбеди долгорочна стабилна работа на a За да се обезбеди долгорочна стабилна работа на PCBA на 3D печатач, може да се решат неколку аспекти:

Изберете висококвалитетни компоненти:Користете висококвалитетни, реномирани електронски компоненти. Ова обезбедува стабилни перформанси, отпорност на високи температури, силни способности против пречки и севкупна доверливост.

Правилно дизајнирајте ги кола:Дизајнот на колото треба да биде прецизен. Линиите за напојување, заземјување и сигнал треба да бидат логично поставени за да се намалат пречките и електромагнетниот шум, обезбедувајќи нормален пренос на сигналот. Треба да се вклучат и кола за заштита од прекуструј, пренапон и краток спој.

Обезбедете ефикасно дисипација на топлина:Критичните компоненти бараат одличен дизајн за дисипација на топлина. Ова може да се постигне со употреба на ладилници, вентилатори или со зголемување на површината на бакарната фолија на ПХБ за да се спречи прегревање и оштетување.

Користете висококвалитетен процес на производство на ПХБ:Користете сигурни ПХБ материјали, обезбедете силно лемење и одржувајте добра механичка сила. Избегнувајте проблеми предизвикани од споеви со ладно лемење или механички стрес.

Обезбедете стабилен фирмвер:Контролната програма треба да биде робусна за да спречи падови и аномалии. Идеално, треба да поддржува заштита од аномалии и автоматско обновување за стабилност на системот.

Мерки за спречување на удари:Користете филтри, дизајни за изолација и регулирани напојувања за да спречите надворешни електромагнетни пречки и да обезбедите непречено функционирање на системот.

Спроведете темелно тестирање и верификација. Направете тестови за стареење, тестови за температурен циклус и функционални тестови. Идентификувајте и решавајте ги сите проблеми веднаш за да обезбедите долгорочна стабилност.

* Произведена гола ПХБ, компоненти купени од нас

* Изработка на ПХБ со целосно склопени делови

* 100% функционално тестиран во ред пред испораката

* Процес на производство без олово, усогласен со RoHS

* Брза испорака, со независен ESD пакет

* Еднократна електронска услуга за производство за дизајн на ПХБ, распоред на ПХБ, производство на ПХБ, набавка на компоненти, склопување на ПХБ SMT и DIP, програмирање на ИЦ, функционален тест, пакување и испорака

| Параметар | Способност |

| Слоеви | 1-40 слоеви |

| Тип на склопување | Преку дупка (THT), површинско монтирање (SMT), мешано (THT+SMT) |

| Минимална големина на компоненти | 0201 (01005 метрички) |

| Максимална големина на компонента | 2,0 во x 2,0 во x 0,4 инчи (50 mm x 50 mm x 10 mm) |

| Типови на пакети на компоненти | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, итн. |

| Минимална подлога | ● Конформална обвивка вклучувајќи селективен лак за обложување, саксии со епоксидна смола |

| Минимална широчина на трага | 0,10 mm (4 мил) |

| Минимален клиренс на трага | 0,10 mm (4 мил) |

| Минимална големина на дупчалка | 0,15 мм (6 мил.) |

| Максимална големина на табла | 18 во x 24 инчи (457 mm x 610 mm) |

| Дебелина на табла | 0,0078 инчи (0,2 мм) до 0,236 инчи (6 мм) |

| Материјал на табла | CEM-3, FR-2, FR-4, High-Tg, HDI, алуминиум, висока фреквенција, FPC, Rigid-Flex, Rogers, итн. |

| Површинска завршница | OSP, HASL, Flash Gold, ENIG, Gold Finger итн. |

| Тип на паста за лемење | Оловен или безоловен |

| Дебелина на бакар | 0,5 OZ - 5 OZ |

| Процес на склопување | Reflow лемење, лемење со бранови, рачно лемење |

| Методи на инспекција | Автоматска оптичка инспекција (AOI), рендген, визуелна инспекција |

| Методи за тестирање во куќата | Функционален тест, тест со сонда, тест за стареење, тест со висока и ниска температура |

| Време на пресврт | Земање примероци: 24 часа до 7 дена, масовно трчање: 10 - 30 дена |

| Стандарди за склопување на ПХБ | ISO9001:2015; ROHS, UL 94V0, IPC-610E класа ll |

● 3D печатач PCBA Функционален тест тела приспособен според барањата за тестирање на клиентот

● Услуга за градење кутии, вклучувајќи мувла за пластична и метална кутија и производство на делови

● Конформална обвивка вклучувајќи селективен лак за обложување, саксии со епоксидна смола

● Склоп на жица и кабел

● Склопување на готов производ вклучувајќи кутија, екран, мембрански прекинувач, етикетирање и приспособено пакување картонски или кутии за малопродажба.

● Различни тестови од трети лица за PCBA се достапни на барање

● Помош за сертификација на производи

-

1.Автоматско печатење на паста за лемење

-

2.направено печатење со паста за лемење

-

3.SMT изберете и место

-

4.SMT изберете и место готови

-

5.подготвен за повторно лемење

-

6.направено повторно лемење

-

7.подготвени за АОИ

-

8.Процес на инспекција на AOI

-

9.Поставување на THT компонента

-

10.процес на лемење со бранови

-

11.THT собранието е завршено

-

12.AOI инспекција за THT склопување

-

13.IC програмирање

-

14.функционален тест

-

15.КК проверка и поправка

-

16.PCBA конформален процес на обложување

-

17.ESD пакување

-

18.Подготвени за испорака