- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Автоматско откривање и смена на проблеми во обработката на PCBA

2024-05-04

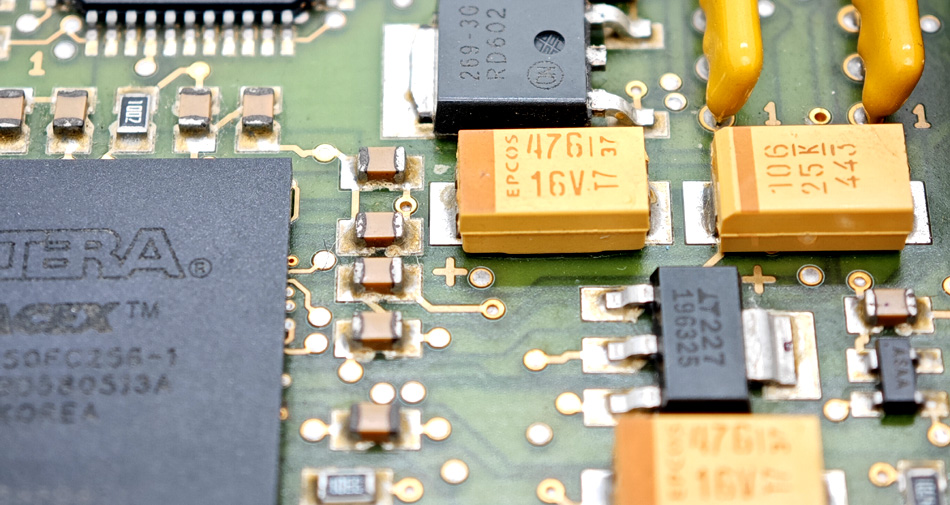

ВоPCBA обработка, автоматизираната инспекција и смена на проблеми се критични чекори за контрола на квалитетот кои можат да помогнат да се идентификуваат и поправат проблемите во склопувањето на плочката. Еве неколку клучни аспекти поврзани со автоматско откривање и решавање проблеми:

1. Автоматска оптичка инспекција (AOI):

Системите AOI користат камери и технологија за обработка на слики за да ги проверат компонентите, квалитетот на лемењето и печатењето на таблите. Може да идентификува делови што недостасуваат, неусогласеност, неусогласеност, проблеми со лемење, итн за време на обработката на PCBA.

Системите AOI исто така можат да вршат проверки на поместување и поларитет за да се осигураат дека компонентите се правилно инсталирани.

2. Инспекција со рендген (AXI):

Системите AXI користат рендгенски зраци за да го проверат внатрешниот квалитет на залемените врски, особено спојниците за лемење на компоненти како што се BGA (Ball Grid Array) и QFN (Leadless Package).

AXI може да открие проблеми како што се недоволно лемење, слабо лемење, краток спој на лемење и отстапување на положбата на лемењето за време на обработката на PCBA.

3. Континуирана анализа на спектарот (CMA):

Технологијата CMA се користи за откривање на проблеми со интегритетот на сигналот на високофреквентни и брзи кола, како што се рефлексии на сигналот, отстапувања на одложување и изобличување на брановиот облик.

Тоа помага да се обезбеди сигурност на пренос на сигнал со голема брзина.

4. Тест на споен конектор:

Тестирањето на споениот конектор се користи за да се потврди веродостојноста и перформансите на конекторот за да се осигура дека нема проблеми при приклучувањето и исклучувањето на врската.

5. Тест за висок напон:

Тестирањето на висок напон се користи за откривање на проблеми со изолацијата на таблите за да се осигура дека нема потенцијални електрични дефекти.

6. Тестирање на животната средина:

Тестирањето на животната средина вклучува температурен циклус, тестирање на влажност и тестирање на вибрации за да се симулираат перформансите и доверливоста на плочката под различни еколошки услови.

7. Електронска опрема за тестирање (АТЕ):

Системите ATE се користат за целосно тестирање на функционалноста на плочките за да се осигура дека сите компоненти и функции работат правилно.

8. Снимање и анализа на податоци:

Снимајте ги резултатите од инспекцијата и податоците од тестот и спроведете анализа на податоците за следење на проблемите, подобрување на производните процеси на PCBA и подобрување на квалитетот на производот.

9. Автоматско решавање проблеми:

Откако ќе се открие проблем, автоматските системи можат да помогнат да се утврди основната причина за проблемот и да се обезбедат препораки за поправка. Ова заштедува време и трошоци за решавање проблеми за време на обработката на PCBA.

10. Рачна интервенција:

Додека автоматското откривање е од клучно значење, во некои случаи е потребна човечка интервенција од инженери, особено при решавање проблеми и анализа на сложени проблеми.

Автоматската проверка и решавање проблеми играат клучна улога во обработката на PCBA и помагаат да се обезбеди квалитет, перформанси и доверливост на производот. Овие технологии и системи можат да ги намалат човечките грешки, да ја зголемат ефикасноста на производството, да ја намалат стапката на неисправни производи и да обезбедат електронските производи да ги исполнуваат очекуваните стандарди пред да бидат испорачани до клиентите.

-

Delivery Service

-

Payment Options