- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

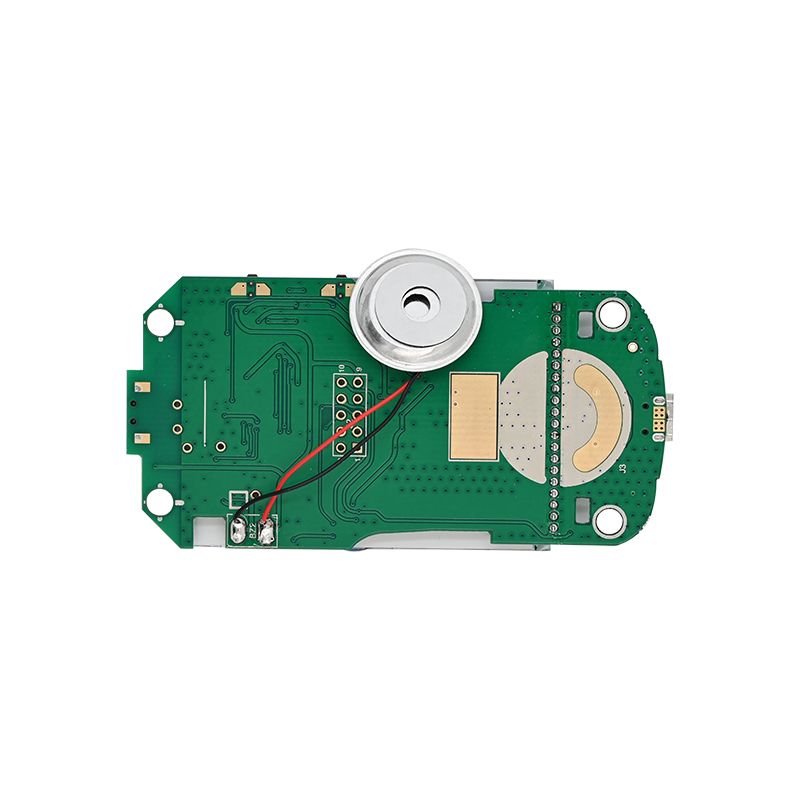

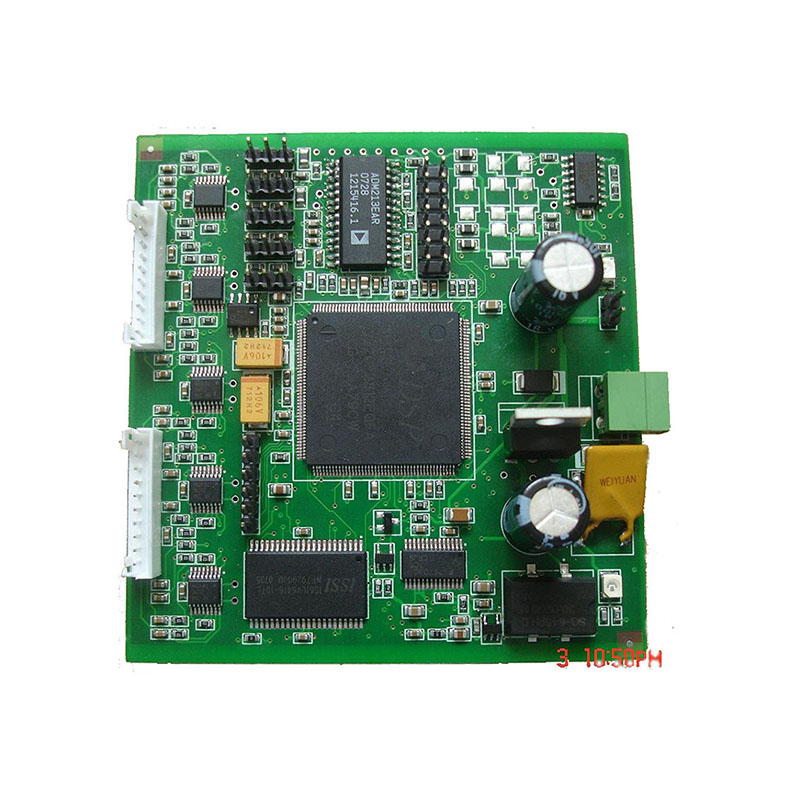

Напојување PCBA за автомобилско задно светло

Испрати барање

Unixplore Electronics е посветена на Високиот квалитетPower Снабдување PCBA за автомобилско задно светло дизајн и производство откако го изградивме во 2011 година.

Напојување PCBA за автомобилско задно светло е коло што е одговорно за обезбедување на енергија на задното светло на возилото.

Вообичаено, PCBA за напојување на автомобилот се состои од неколку компоненти кои вклучуваат регулатор на напон, кондензатори за спојување и исправувачи. Регулаторот на напон е одговорен за регулирање на напонот на моќноста што се доставува до задното светло. Ова обезбедува стабилност на напојувањето доставено до задното светло, без оглед на флуктуациите на напонот на електричниот систем на возилото.

Кондензаторите за спојување помагаат да се филтрира секоја несакана бучава и придонесува за стабилноста на испораката на енергија.

Исправувачите ја претвораат наизменичната струја (наизменична струја) што се снабдува од батеријата на автомобилот во DC (директна струја) напојување што може да се користи од задното светло.

Може да се вклучат и други карактеристики во PCBA напојувањето за да се заштитат компонентите на колото од скокови на напон и пренапони.

Напојувањето PCBA за автомобилско задно светло е вообичаено дизајнирано да издржи суровата и напорна средина на автомобилските апликации, вклучувајќи широки температурни опсези и постојани вибрации.

Напредните производни техники и чекорите за контрола на квалитетот вклучени во производството на такви PCBA за напојување ги прават доволно сигурни за да обезбедат енергија на задното светло на автомобилот со висока ефикасност, обезбедувајќи долговечност и издржливост.

* Направена празна ПХБ, компоненти купени од нас

* Изработка на ПХБ со целосно склопени делови

* 100% Функција тестирана во ред пред испораката

* Процес на производство без олово, усогласен со RoHS

* Брза испорака, со независен ESD пакет

* Еднократна електронска услуга за производство за дизајн на ПХБ, распоред на ПХБ, производство на ПХБ, набавка на компоненти, склопување на ПХБ SMT и DIP, програмирање на ИЦ, функционален тест, пакување и испорака

| Параметар | Способност |

| Слоеви | 1-40 слоеви |

| Тип на склопување | Преку дупка (THT), површинско монтирање (SMT), мешано (THT+SMT) |

| Минимална големина на компоненти | 0201 (01005 метрички) |

| Максимална големина на компонентата | 2,0 во x 2,0 во x 0,4 инчи (50 mm x 50 mm x 10 mm) |

| Типови на пакети на компоненти | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, итн. |

| Минимална подлога | 0,5 mm (20 мил) за QFP, QFN, 0,8 mm (32 мил) за BGA |

| Минимална широчина на трага | 0,10 mm (4 мил) |

| Минимум клиренс на трага | 0,10 mm (4 мил) |

| Минимална големина на дупчалка | 0,15 мм (6 мил.) |

| Максимална големина на табла | 18 во x 24 инчи (457 mm x 610 mm) |

| Дебелина на табла | 0,0078 инчи (0,2 мм) до 0,236 инчи (6 мм) |

| Материјал на табла | CEM-3, FR-2, FR-4, High-Tg, HDI, алуминиум, висока фреквенција, FPC, Rigid-Flex, Rogers, итн. |

| Површинска завршница | OSP, HASL, Flash Gold, ENIG, Gold Finger итн. |

| Тип на паста за лемење | Оловен или безоловен |

| Дебелина на бакар | 0,5 OZ - 5 OZ |

| Процес на склопување | Reflow лемење, лемење со бранови, рачно лемење |

| Методи на инспекција | Автоматска оптичка инспекција (AOI), рендген, визуелна инспекција |

| Методи за тестирање во куќата | Функционален тест, тест со сонда, тест за стареење, тест со висока и ниска температура |

| Време на пресврт | Земање примероци: 24 часа до 7 дена, масовно бегство: 10 - 30 дена |

| Стандарди за склопување на ПХБ | ISO9001:2015; ROHS, UL 94V0, IPC-610E класа ll |

● Напојување PCBA за автомобилско задно светло за функционално тестирање на електрично возило приспособено според барањата за тест на клиентот

● Услуга за градење кутии, вклучувајќи мувла за пластична и метална кутија и производство на делови

● Конформална обвивка вклучувајќи селективен лак за обложување, саксии со епоксидна смола

● Склоп на жица и кабел

● Склопување на готов производ вклучувајќи кутија, екран, мембрански прекинувач, етикетирање и приспособено пакување картонски или кутии за малопродажба.

● Различни тестови од трети лица за PCBA се достапни на барање

● Помош за сертификација на производи

-

1.Автоматско печатење на паста за лемење

-

2.направено печатење со паста за лемење

-

3.SMT изберете и место

-

4.SMT изберете и место готови

-

5.спремен за лемење со повторно проток

-

6.направено повторно лемење

-

7.подготвени за АОИ

-

8.Процес на инспекција на AOI

-

9.Поставување на компонентата THT

-

10.процес на лемење со бранови

-

11.THT собранието е завршено

-

12.AOI инспекција за собранието THT

-

13.IC програмирање

-

14.функционален тест

-

15.КК проверка и поправка

-

16.PCBA конформален процес на обложување

-

17.ESD пакување

-

18.Подготвен за испорака

PCBA апарати за домаќинство

Индустриска контрола PCBA

Автомобилски PCBA

PCBA за потрошувачка електроника

Медицинска опрема PCBA

Безбедносен систем PCBA

PCBA за здравствена заштита

LED осветлување PCBA

IoT PCBA

Електрична градинарска алатка PCBA

-

Delivery Service

-

Payment Options