- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

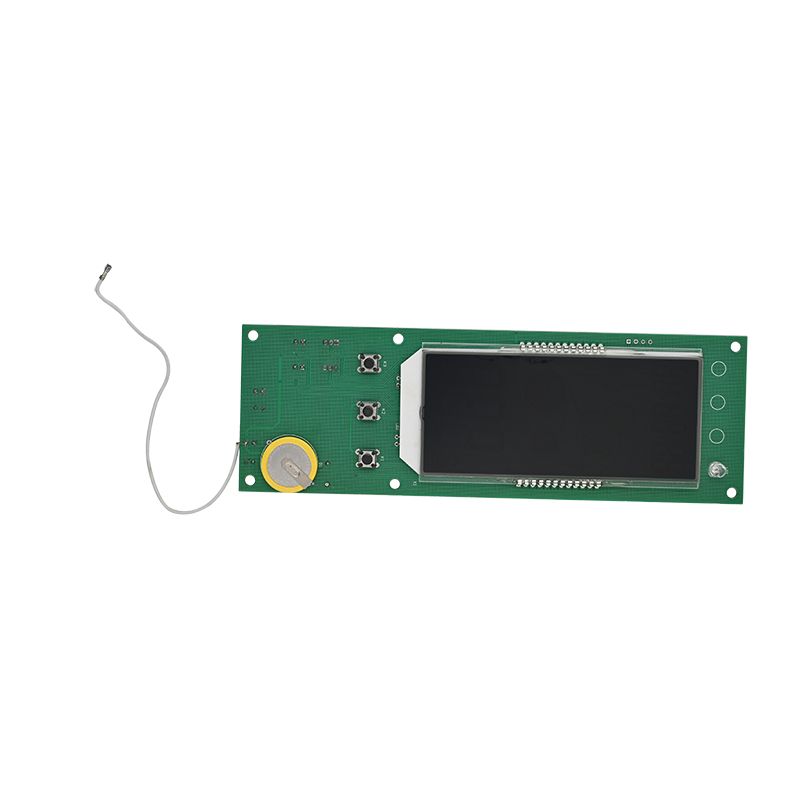

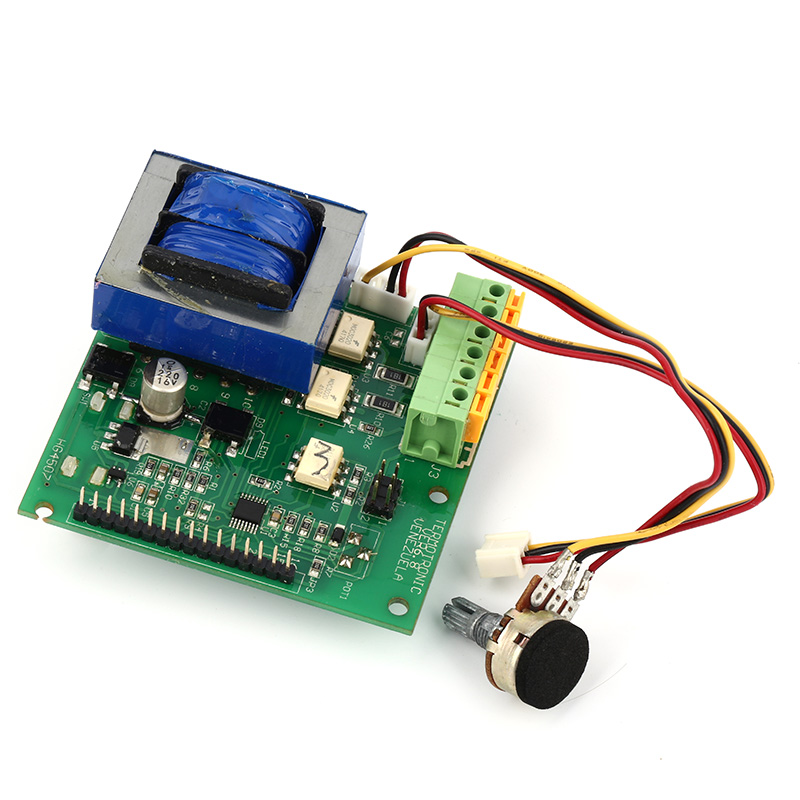

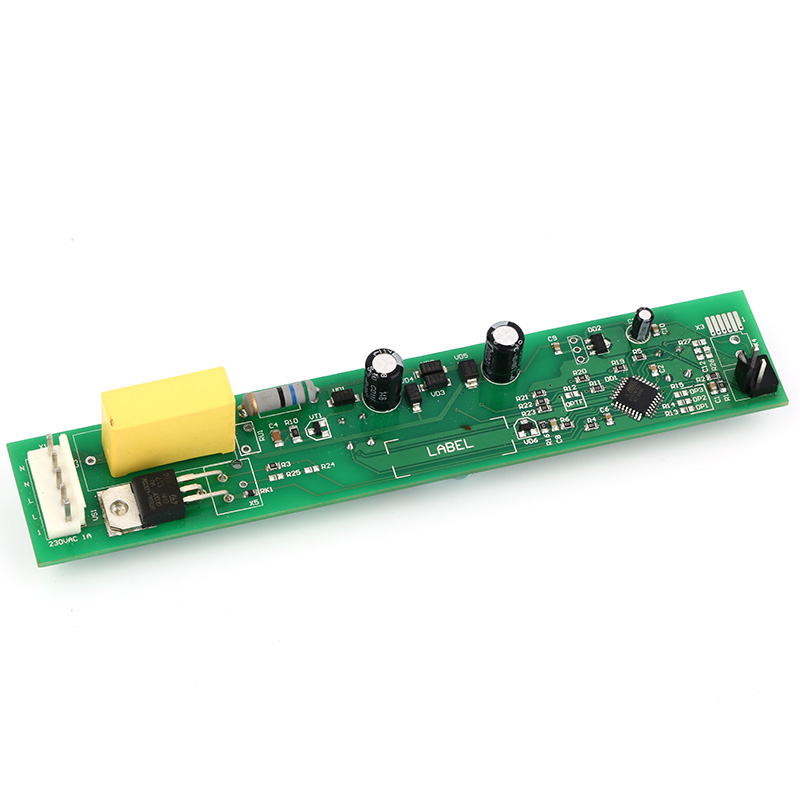

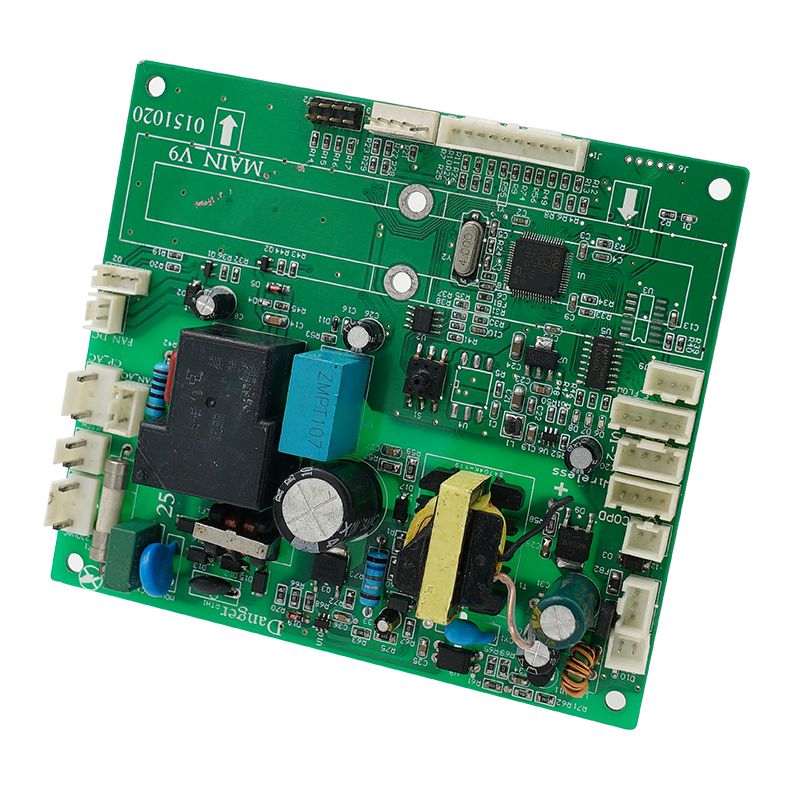

клима уред PCBA

Испрати барање

Unixplore Electronics е посветена на развојот и производството на висококвалитетниКлима уред PCBA во форма на OEM и ODM тип од 2011 година.

За да се подобри стапката на прво поминување на SMT лемење за PCBA на климатизерот, т.е. да се подобри квалитетот на лемењето и приносот, разгледајте го следново:

Оптимизирајте ги параметрите на процесот:Поставете соодветни параметри на процесот за SMT опремата, вклучувајќи температура, брзина и притисок, за да обезбедите стабилен и сигурен процес на лемење и да избегнете дефекти при лемење предизвикани од топлина или брзина.

Проверете го статусот на опремата:Редовно проверувајте и одржувајте ја SMT опремата за да обезбедите нормална и стабилна работа. Заменете ги застарените компоненти веднаш за да обезбедите нормална работа на опремата.

Оптимизирајте го поставувањето на компонентите:При дизајнирање на процесот на склопување SMT, рационално поставете ги компонентите, земајќи го предвид растојанието и ориентацијата помеѓу компонентите за да се намалат пречките и грешките за време на процесот на лемење PCBA на климатизерот.

Прецизно поставување на компонентите:Обезбедете точно поставување и позиционирање на компонентите, користејќи соодветни количини паста за лемење и опрема SMT за прецизно лемење.

Подобрете ја обуката на вработените:Обезбедете професионална обука на операторите за да ги подобрат нивните техники и оперативни вештини за лемење SMT, намалувајќи ги оперативните грешки и проблемите со квалитетот на лемењето.

Строга контрола на квалитет:Воведување на строги стандарди и процеси за контрола на квалитетот, сеопфатно следење и проверување на квалитетот на лемењето и навремено идентификување, прилагодување и исправање на проблемите.

Континуирано подобрување:Редовно анализирајте ги проблемите со квалитетот и причините за дефекти за време на процесот на заварување, спроведувајте континуирани подобрувања, оптимизирајте ги процесите и процедурите и зголемувајте го приносот на лемењето и квалитетот на производот.

Со сеопфатно разгледување и имплементирање на горенаведените мерки, приносот на SMT лемењето за PCBA на клима уред може ефективно да се подобри, обезбедувајќи стабилност и доверливост на квалитетот на лемењето и квалитетот на производот.

* Произведена гола ПХБ, компоненти купени од нас

* Изработка на ПХБ со целосно склопени делови

* 100% функционално тестиран во ред пред испораката

* Процес на производство без олово, усогласен со RoHS

* Брза испорака, со независен ESD пакет

* Еднократна електронска услуга за производство за дизајн на ПХБ, распоред на ПХБ, производство на ПХБ, набавка на компоненти, склопување на ПХБ SMT и DIP, програмирање на ИЦ, функционален тест, пакување и испорака

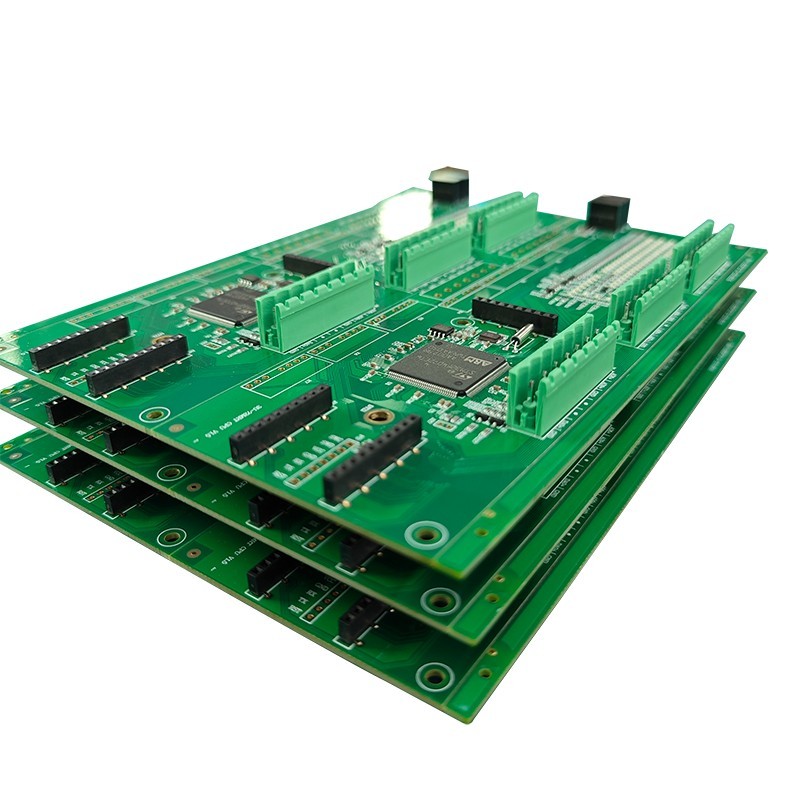

| Параметар | Способност |

| Слоеви | 1-40 слоеви |

| Тип на склопување | Преку дупка (THT), површинско монтирање (SMT), мешано (THT+SMT) |

| Минимална големина на компоненти | 0201 (01005 метрички) |

| Максимална големина на компонента | 2,0 во x 2,0 во x 0,4 инчи (50 mm x 50 mm x 10 mm) |

| Типови на пакети на компоненти | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, итн. |

| Минимална подлога | ● Конформална обвивка вклучувајќи селективен лак за обложување, саксии со епоксидна смола |

| Минимална широчина на трага | 0,10 mm (4 мил) |

| Минимален клиренс на трага | 0,10 mm (4 мил) |

| Минимална големина на дупчалка | 0,15 мм (6 мил.) |

| Максимална големина на табла | 18 во x 24 инчи (457 mm x 610 mm) |

| Дебелина на табла | 0,0078 инчи (0,2 мм) до 0,236 инчи (6 мм) |

| Материјал на табла | CEM-3, FR-2, FR-4, High-Tg, HDI, алуминиум, висока фреквенција, FPC, Rigid-Flex, Rogers, итн. |

| Површинска завршница | OSP, HASL, Flash Gold, ENIG, Gold Finger итн. |

| Тип на паста за лемење | Оловен или безоловен |

| Дебелина на бакар | 0,5 OZ - 5 OZ |

| Процес на склопување | Reflow лемење, лемење со бранови, рачно лемење |

| Методи на инспекција | Автоматска оптичка инспекција (AOI), рендген, визуелна инспекција |

| Методи за тестирање во куќата | Функционален тест, тест со сонда, тест за стареење, тест со висока и ниска температура |

| Време на пресврт | Земање примероци: 24 часа до 7 дена, масовно трчање: 10 - 30 дена |

| Стандарди за склопување на ПХБ | ISO9001:2015; ROHS, UL 94V0, IPC-610E класа ll |

● Клима уред PCBA Функционален тест тела приспособен според барањата за тестирање на клиентот

● Услуга за градење кутии, вклучувајќи мувла за пластична и метална кутија и производство на делови

● Конформална обвивка вклучувајќи селективен лак за обложување, саксии со епоксидна смола

● Склоп на жица и кабел

● Склопување на готов производ вклучувајќи кутија, екран, мембрански прекинувач, етикетирање и приспособено пакување картонски или кутии за малопродажба.

● Различни тестови од трети лица за PCBA се достапни на барање

● Помош за сертификација на производи

-

1.Автоматско печатење на паста за лемење

-

2.направено печатење со паста за лемење

-

3.SMT изберете и место

-

4.SMT изберете и место готови

-

5.подготвен за повторно лемење

-

6.направено повторно лемење

-

7.подготвени за АОИ

-

8.Процес на инспекција на AOI

-

9.Поставување на THT компонента

-

10.процес на лемење со бранови

-

11.THT собранието е завршено

-

12.AOI инспекција за THT склопување

-

13.IC програмирање

-

14.функционален тест

-

15.КК проверка и поправка

-

16.PCBA конформален процес на обложување

-

17.ESD пакување

-

18.Подготвени за испорака